Le Mini-Sumo

1. Contexte et Objectifs

Le projet « Robot Sumo » a été réalisé dans le cadre d’un concours de robotique. L’objectif était de concevoir un robot miniature capable de détecter et de pousser un adversaire hors d’un ring circulaire, tout en respectant des contraintes strictes : dimensions maximales de 10 cm × 10 cm, masse inférieure à 500 g, et autonomie supérieure à 5 minutes. Le projet s’articule autour de trois dossiers clés : le Dossier de Conception (DDC) , le Dossier de Fabrication (DDF) et le Dossier de Vérification (DDV) .

2. Structure des Documents

- DDC : Définition des architectures électronique, informatique et mécanique, choix des composants, schémas électriques, code embarqué et simulations.

- DDF : Procédures de fabrication (gravure du circuit imprimé, assemblage, câblage), nomenclature des composants, plans de perçage et schémas d’implantation.

- DDV : Tests fonctionnels validant la conformité aux exigences clients (détection d’adversaire, suivi de ligne, autonomie, robustesse).

3. Conception Technique

Mécanique

- Châssis : Structure en bois fournis, dimensions inférieures à 10 cm × 10 cm.

- Fixation : Compatibilité avec les trous de montage de la carte électronique (positions définies dans le schéma d’implantation).

- Roues et Moteurs : Deux moteurs à courant continu entraînant des roues différentielles pour un déplacement omnidirectionnel.

Électronique

- Microcontrôleur : ATMEGA328P (Arduino Uno) pour le traitement des données et la gestion des capteurs.

- Capteurs :

- Ultrason (HC-SR04) : Détection de l’adversaire à une distance précise.

- Infrarouge (TSOP 1838) : Réception des commandes de démarrage via une télécommande IR.

- Capteurs de sol (TCRT5000) : Suivi de ligne noire/plateau blanc pour rester dans le ring.

- Alimentation : Batterie LiPo 2S (7,4V, 450 mAh) avec un pont diviseur de tension pour protéger le microcontrôleur.

- Pont en H (L298N) : Contrôle de la direction et de la vitesse des moteurs via des signaux PWM.

Informatique

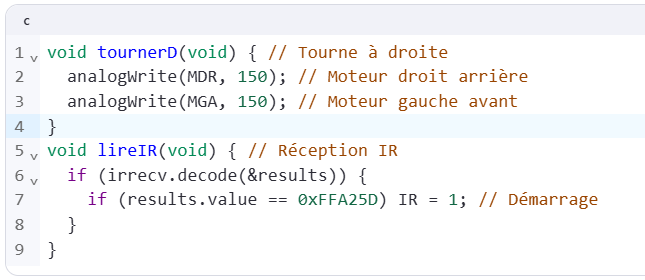

- Code embarqué : Programme en langage C pour gérer les fonctions suivantes :

- Acquisition : Lecture des distances (ultrason), détection de ligne (IR), réception IR.

- Traitement : Décision de mouvement (avancer, tourner) en fonction des données des capteurs.

- Action : Commande des moteurs via le pont en H.

- Exemples de fonctions :

4. Processus de Fabrication

- Gravure du circuit imprimé : Utilisation de typons et de produits chimiques en salle de gravure.

- Assemblage : Soudure des composants (résistances, condensateurs, microcontrôleur, TSOP, capteurs).

- Montage mécanique : Fixation des moteurs, roues et châssis, alignement des capteurs.

- Tests : Vérification électrique (continuité), fonctionnelle (moteurs, capteurs) et mécanique (poids et dimensions).

5. Vérification et Conformité

- Matrice de conformité : Toutes les exigences client sont validées (statut « Conforme »).

- Tests clés :

- Détection d’adversaire : Mesure précise à 30 cm via le capteur ultrason.

- Suivi de ligne : Capteurs TCRT5000 distinguant noir/blanc avec une résistance ajustée (R1 = 220 Ω, R2 = 47 kΩ).

- Autonomie : 7 minutes de fonctionnement (supérieur aux 5 minutes requises).

- Poids : 420 g (bien en dessous de la limite de 500 g).

6. Compétences Mobilisées (GEII)

- C1-3 : Analyse de systèmes électroniques (capteurs, microcontrôleur).

- C1-9 : Conception de circuits imprimés et schémas électriques.

- C1-10 : Documentation technique structurée (DDC, DDF, DDV).

- C1-11 : Utilisation d’outils de mesure (oscilloscope, multimètre, balance).

7. Coûts et Délais

- Coût total : Estimation inférieure à 50 € pour les composants électroniques (hors châssis).

- Délais : Respectés grâce à une gestion rigoureuse, malgré des ajustements techniques (ex. : résistance des capteurs de sol).

8. Points Forts

- Innovation : Intégration de capteurs ultrason et IR pour une navigation autonome.

- Rigueur : Documentation complète permettant une reproduction en série.

- Collaboration : Validation client à chaque étape et tests en conditions réelles.

9. Améliorations Possibles

- Optimisation énergétique : Utilisation d’un microcontrôleur plus économe (ex. : ESP32).

- Fiabilité des capteurs : Ajout de filtres logiciels pour filtrer le bruit environnemental.

- Miniaturisation : Réduction des dimensions de la carte électronique.

10. Conclusion

Le projet Mini-Sumo illustre une approche pluridisciplinaire, combinant électronique, mécanique et informatique. Il répond aux exigences techniques et fonctionnelles du cahier des charges, tout en développant des compétences en gestion de projet et en documentation.