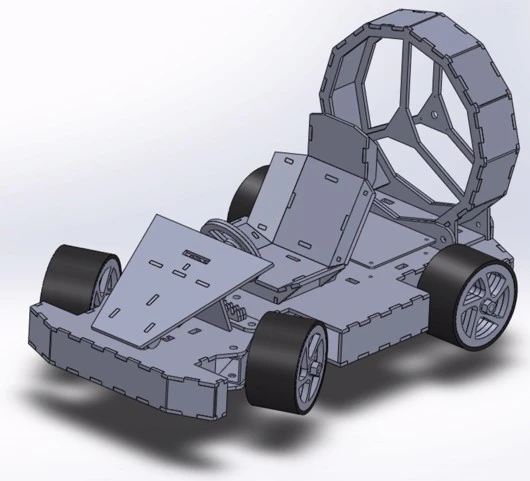

Le Spider Kart

1. Contexte et Objectifs

Le projet s’inscrit dans le cadre de la formation et est réalisé pour une entreprise partenaire fictive, Toy Corporation. L’objectif était de concevoir un kart radiocommandé à propulsion hélice , répondant à un cahier des charges. L’équipe a travaillé sur la conception, la fabrication et la vérification d’un prototype répondant aux exigences clients, notamment une portée radio supérieure à 10 mètres, une consommation optimisée et une autonomie minimale de 60 minutes.

2. Documentation du Projet

Le projet est documenté en trois dossiers principaux :

- Dossier de Conception (DDC) : Schémas électriques, plans mécaniques, architecture électronique et informatique, calculs techniques (ex. : dimensionnement des condensateurs de découplage).

- Dossier de Fabrication (DDF) : Procédures détaillées (gravure, perçage, soudure), nomenclature des composants, typons pour le circuit imprimé et plans de perçage.

- Dossier de Vérification (DDV) : Tests fonctionnels validant la conformité aux exigences clients (portée du signal, consommation, robustesse mécanique).

3. Conception Technique

Mécanique

- Structure : Chassis fourni par l’IUT.

- Logo : Intégration d’un logo représentant désigne par mes soins.

- Tolérances : Les dimensions des cartes électroniques (120 mm ± 1 mm).

Électronique

- Émetteur :

- Microcontrôleur (ATMEGA328P) pour le traitement des commandes (boutons poussoirs, potentiomètres).

- Module radiofréquence pour transmission sans fil et LED verte d’indicateur de mise sous tension.

- Récepteur :

- Moteur à courant continu contrôlé par signal PWM.

- Buzzer piézo-électrique (4 kHz) pour le klaxon.

- Capteurs infrarouges et condensateurs de découplage (4,7 µF et 470 µF) pour stabiliser l’alimentation.

- Alimentation : Batterie LiPo 2S (7,4V), dimensionnée pour une autonomie supérieure à 60 minutes.

Informatique

- Code embarqué : Programme en langage C sur microcontrôleur pour gérer les signaux (trames NEC), les interruptions et les fonctions d’acquisition (vitesse, direction, klaxon).

- Simulations : Vérification de la fréquence d’envoi des trames via un oscilloscope.

4. Processus de Fabrication

- Gravure du circuit imprimé : Utilisation de typons et de produits chimiques en salle de gravure.

- Assemblage : Soudure des composants (résistances, condensateurs polarisés, connecteurs).

- Tests : Vérification de la continuité électrique, fonctionnalité des capteurs et conformité des dimensions.

5. Vérification et Conformité

La matrice de conformité atteste que toutes les exigences clients sont respectées :

- Portée du signal : Mesurée à 11,73 mètres (supérieure à 10 mètres).

- Consommation : 3,24 A sous 7,4V (batterie dimensionnée correctement).

- Indicateurs : LED verte et buzzer fonctionnels.

- Robustesse : Tests en conditions réelles validés (pilote du kart).

Des améliorations ont été identifiées, comme le repositionnement des diodes pour respecter les dimensions ou l’optimisation énergétique pour augmenter l’autonomie.

6. Compétences Mobilisées (GEII)

- Analyse et conception : Étude de systèmes électroniques (C1-3), design de circuits imprimés (C1-9).

- Documentation : Rédaction technique (C1-10).

- Mesures et tests : Utilisation d’instruments de mesure (oscilloscope, multimètre) (C1-11).

7. Coûts et Délais

- Coût total : 75,75 € TTC pour la carte électronique (hors châssis), bien en dessous des 160 € prévus par le client.

- Délais : Respectés malgré une absence prolongée d’un membre de l’équipe.

8. Points Forts

- Innovation : Politage télécommandé par infrarouge.

- Rigueur : Documentation technique permettant une production en série.

- Collaboration : Validation client à chaque étape (conception, fabrication, tests).

9. Améliorations Possibles

- Optimisation énergétique : Réduction de la consommation pour prolonger l’autonomie.

- Protection mécanique : Protection des capteurs en environnement extérieur.

- Miniaturisation : Réduction des dimensions des composants pour un design plus compact, mise en place de joysticks sur la télécommande.